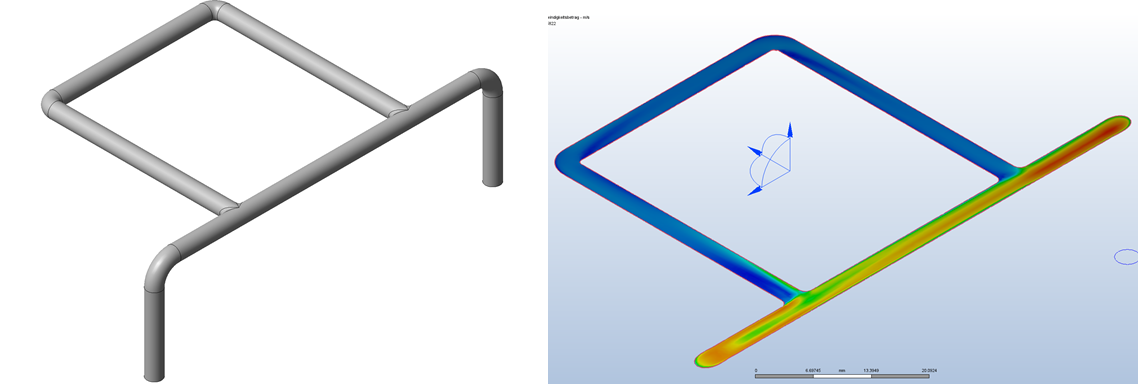

Die konforme Kühlung verfolgt einen anderen Ansatz, um diese Prozessherausforderungen zu lösen. Wie der Name schon sagt, geht es dabei um die Konstruktion von Kühlkanälen, die der Oberfläche des Formhohlraums entsprechen oder diese nachbilden können. Der beste Weg, dieses konforme Kanalsystem herzustellen, ist der Einsatz der additiven Fertigung von Metallen, insbesondere durch die als Selective Laser Melting (SLM) bekannte Pulverbetttechnologie. Addimen (https://www.addimen.com/de/dienstleistungen/formeinsaetze/), führend in der Entwicklung und Herstellung von Einsätzen mit konformer Kühlung, engagiert sich seit Jahren für diese Technologie, die in Ländern wie Deutschland bereits ausgereift ist und auch bei uns immer beliebter wird. Die Vorteile ergeben sich aus der Kombination von Designfreiheit (notwendig zur Herstellung der gekrümmten Kanäle im Inneren des Einsatzes), der Verfügbarkeit von technischen Materialien und der Möglichkeit, den Einsatz mit einem gefrästen Dübel zu hybridisieren, um die Kosten für den Einsatz zu reduzieren.

Die wichtigsten Designaspekte für das Design und die Herstellung eines 3D-gedruckten Spritzgusseinsatzes sind:

- Durchmesser der Kanäle und Abstand zur Oberfläche: Sie variieren je nach dem einzuspritzenden Material, für den Fall der Aluminiumeinspritzung ist es wichtig, einen Mindestdurchfluss einzuhalten, der garantiert, dass keine Kavitationen (punktuelle Verdampfungen der Kühlflüssigkeit) in den Bögen auftreten. Das Vorhandensein dieser Art von Phänomenen bedingt die Lebensdauer des Einsatzes.

- Anzahl der parallel geschalteten Kanäle: Die Konfiguration von parallel geschalteten Kanälen ist sehr nützlich, um den Durchfluss zu verbessern. Es ist jedoch notwendig, den Einlass korrekt zu dimensionieren.

- Abgleich: Bei der Auslegung von parallelen Kanälen sollten diese so dimensioniert werden, dass sie alle im Durchfluss ausgeglichen sind.

- Geometrie des Kanalquerschnitts: Die additive Fertigung ermöglicht es, Kanäle mit einem nicht kreisförmigen Querschnitt oder sogar mit einem variablen Querschnitt herzustellen. Der damit verbundene Kopfverlust muss jedoch berücksichtigt werden und sollte nur in bestimmten Szenarien angewendet werden.

Bei der Hybridisierung von additiver Fertigung mit spanender Bearbeitung im gleichen Einsatz sind die Erfahrung des Herstellers in der Fertigungsstrategie und das gewählte Material besonders relevant. Bei der Auswahl der Materialien ist darauf zu achten, dass keine unerwünschten Eigenspannungen oder galvanische Kopplungen entstehen. Der am häufigsten verwendete Werkstoff ist der martensitische Stahl 1.2709, der je nach Anwendung mit einer Härte von 45 HRC oder 55 HRC geliefert werden kann. Für Werkzeuganwendungen bei hohen Temperaturen und hohem Abrieb, wie z.B. Schmieden oder Heißprägen, entwickelt Addimen zusammen mit Pulvermetall-Lieferanten Werkstoffe bis zu 62 HRC. Die mit dieser Technologie hergestellten Wendeschneidplatten werden mit einem Rohteil gefertigt und anschließend durch spanende Bearbeitung auf die erforderlichen Maße gebracht.

Dank der konformen Kühlung ist es möglich, eine Reduzierung der Zykluszeit von bis zu 70 % in einigen Fällen, eine bessere Qualität des gespritzten Teils durch eine homogenere Kühlung, eine Beschleunigung der Entwicklung der Form und eine kurze Lieferzeit zu erreichen.

Añade un comentario